匠の技で作られる最高の一着 ワールドダイブのスーツが出来上がるまで

日本の海の魅力と、その地に育まれた文化を見つけるオーシャナの特別企画「ニッポンの海と文化」。ダイビング取材では旅のナビゲーターであるオーシャナCEOの河本雄太が「本当にいいと思う器材を使いたい」という考えから、メーカーに器材協力をいただいている。今回は、ダイビングスーツを協力していただいている「ワールドダイブ」をクローズアップ。多くのダイバーから絶大な人気を得るワールドダイブのドライスーツやウエットスーツはどのように作られているのか。

ワールドダイブの熊本工場はこんなところ

ワールドダイブの工場である(株)ワークは、自然豊かな熊本県菊池郡大津町にある。以前の場所はここら少し離れたところに工場があったが、2009年頃に現在の場所に移転。中学校の跡地だという。職員室の面影を残す部屋が事務所になっていたり、校庭に物流倉庫があったりと、何となくノスタルジックな雰囲気がする工場だ。

熊本は水が豊富なので、半導体などの大きな工場がある。ワールドダイブは縫製業なので水が豊富というのは関係がないが、山々に囲まれた環境は何とも居心地が良い。現在、この工場では派遣社員を含めて54名が働いているそうだ。そのうちスーツの生産に直接関わる社員は35名。スーツの生産は細かな工程に分かれていて、それぞれの作業に熟練したまさに“スーツ職人”といえる方々が手際よく、しかもこだわりを持って作業する様子を紹介していこう。

ワールドダイブの1着のスーツが出来上がるまでの流れ

注文が入ってから、スーツを完成させ、出荷するまでにはたくさんのプロセスがある。その流れに沿って、どのように1着のスーツが出来上っていくのかをご紹介。

①業務課~注文を確認し、不備がないかをチェック~

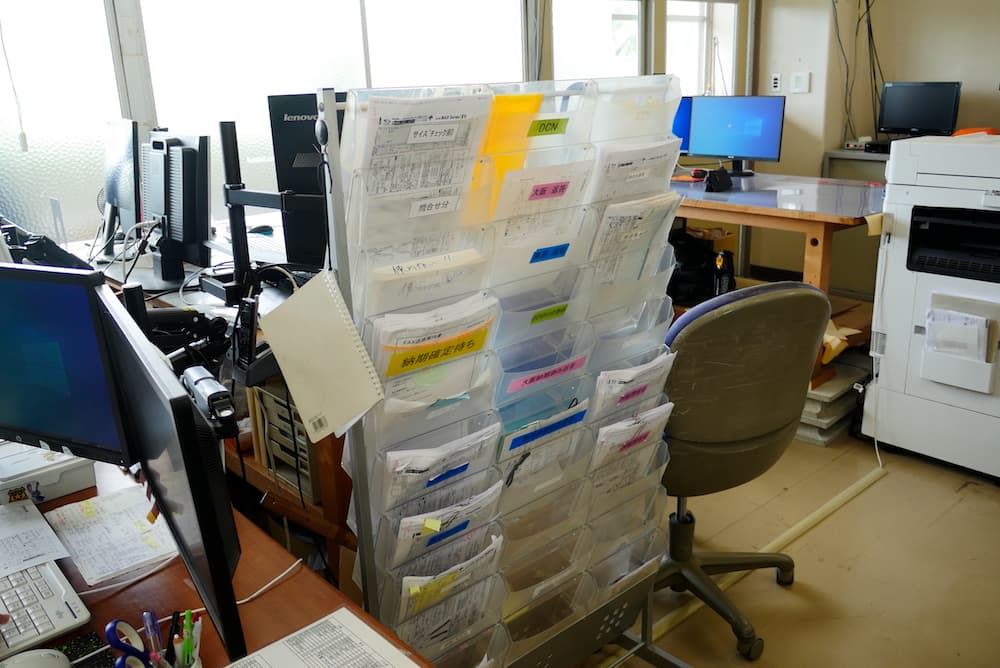

たくさんの発注書がファクスで届く

業務課は、中学校の元職員室だった場所にある。何となく、職員室に見えるような…

ダイビングショップや大阪本社と東京営業所から、注文のファクスが届く。工場に回す前に、注文書に不備がないかをしっかりチェック。受注情報を入力し、設計課へデータを送る。ここからは各スーツに製造番号が付けられ、それによって動いていく。

なお完成したスーツの出荷の準備や、資材の手配なども業務課では行っている。

②設計課~採寸値を入力し、CADを使って型紙を作成~

採寸値を入力すると、スーツのデザインに合った型紙が出来上がる

設計課では、まずは注文書に書かれている採寸値をチェック。専用のチェックプログラムには一般的なスーツのサイズを割り出す計算式が入っていて、極端に腕が長いなどおかしなところがあると、色がついて知らせてくれる。そうすると、オーダーしてきたショップに確認をして、返答がきてから製造を進めていくそうだ。

このひと手間をかけることで、チェックの精度が上がり、後の工程での効率化が図れている。

ワールドダイブでは、新作のスーツができるとそれに合わせてCADで型紙データを作成する。新しいデザインのCADデータを完成させるのには、30~40時間かかるそうだ。CAD化した型紙データは、体型によっては修正が必要になり、その場合は修正してから次のステップとなる工場へ型紙を渡す。

さらに手間がかかるのは、CAD化されていない製品の場合。デザイン画をもとに型紙を起こし、一つひとつ型紙パーツを作成していくため難易度は高くなるそうだ。この作業は個人差はあるが、できるようになるまで3~5年はかかるという。

ダイビングスーツは、体にぴったりフィットして、さらに水中で動きやすいことが求められるが、こういったきめ細かなチェック体制があるから、十人十色の体型に合ったスーツを作れるのだとあらためて納得した。

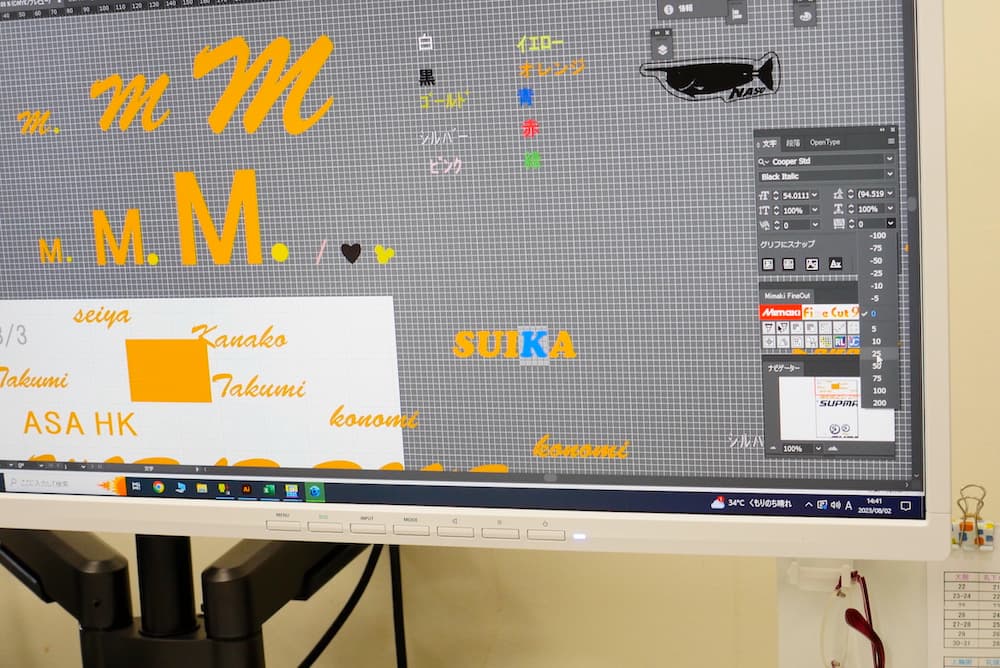

サイズのデータを入力しCADで型紙を作成。必要に応じて調整することで、よりフィット感のあるスーツの型紙が完成する

イニシャルなどもこの過程で作成

スーツにイニシャルや名前などを入れる場合は、この段階でデータを作成する。取材に伺ったオーシャナ編集部員・スイカの名前も、試しにデザインしてみていただいた。とてもかわいくて、スーツに入れたら映えそうだ。

型紙が完成したら、次はいよいよ生地の裁断、縫製などの工程に進んでいく。

③生産課~裁断した生地を一着のスーツに仕上げていく~

●まずは生地を裁断

型紙を元に、スーツの生地を裁断、縫製していくのが生産課の仕事。ワールドダイブでは、パソコンの画面上で作成したデータを紙の型紙におこさずに生地を裁断できる「CAM」を導入している。

天井に取り付けられているプロジェクターのようなものから生地にパーツが照射され、それにそって裁断していく。この裁断機を使うために、高さが足りずに天井に穴を開けたそうだ

●手作業で生地の表面を処理

パーツごとに裁断された生地には、表面処理が施される。膝パットを取り付ける部分は、くっつきやすいように液体を塗って表面をザラザラにする。またオリジナルマークは、転写プレス機で貼り付ける。この作業工程は、一人の担当者によって行われる。液体を塗って乾かしている間に、転写プレス機を使い生地にマークをつけるといったように、とにかく効率よく、手早く作業をしているのが印象的だった。

手作業で液体を塗り、転写プレス機でマークを取り付け…と、手際よく作業が進んでいく

●ファスナーをパーツごとに取り付けていく

次はスーツの快適な脱着に必要不可欠なファスナーを取り付けていく作業。これを「仕掛かり」という。曲線部分もあるウエットスーツのパーツに、手早くファスナーが縫い付けられていく。ドライスーツは接着剤で付けるそうだが、接着部分はジャージ面を切って外す。水が入らないように、3回塗ってピッタリとくっつける。ドライスーツのバルブの根元も取り付けていく。

ドライスーツの防水のキモになるファスナーは、特に丁寧に取り付ける

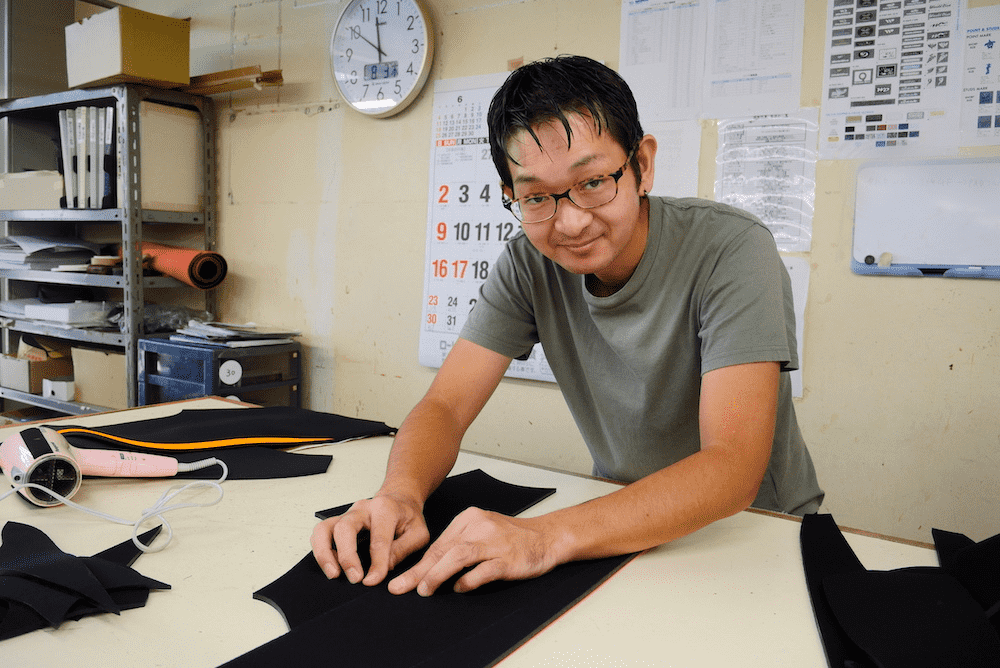

●パーツを貼り付けて、スーツの形に

次のプロセスは、準備ができた各パーツに接着剤を塗り、貼り付けて圧着していく「塗り貼り」。塗らなくていいところ、きちんと塗らなくてはいけないところを間違えないように気をつけなくてはいけない。この塗り貼りを経て、ようやくスーツの形になる。

接着剤を塗るときは、細心の注意が必要。手作業で貼り付けた後は、エアニッパーで仕上げていく

●ミシンを使い手作業で丁寧に縫製

「塗り貼り」の後は、いよいよ縫製作業へ。ここのセクションの担当者は6名と多めだ。ワールドダイブはスーツ生地の色柄のバリエーションが多いため、どの色の糸で縫っていくかなど、経験がないと難しい。また、普通の防水加工の服は、裏まで針を入れているが、ネオプレンドライスーツでは裏までは縫わない。水中での浸水を防ぐためだ。どこまで針を深く入れるかなどは、手作業で調整する。長年の経験と勘が必要な仕事だ。

細かいところに気を使いながら、丁寧に縫っていく

●ドライスーツは最後の仕上げ

縫製が終わったら、ドライスーツは裏地のテープ、ブーツ、サスペンダー、バルブ、テープ貼りを行う。テープ貼りは、貼り合わせる場所に沿ってスーツを動かしながら、機械を使って行っていく。テープのつなぎ目を隠すようにつけていくのがポイント。これは仕上がりを綺麗にするだけでなく、剥がれにくくするという目的も。デザインによって付け方もまちまちなので、経験がないと効率良くできないそうだ。ブーツの取り付けも技術がいる。丸くなっているところに付けるので、裏からシールを貼っていく。

ドライスーツは水漏れしないように、慎重にテープを貼っていく

完成したドライスーツは、最後に水検査を行う。水槽に入れて、念入りに水漏れする部分がないかをチェック。このテストを経て、やっと完成だ。

小さな穴も見逃さないように、水検査で確認

綺麗に箱詰めされて全国のダイバーの元に

一着ずつしっかりと検品を行い、これをクリアしたらいよいよ全国へ発送される。多い時は1日に100着くらいを発送することもあるという。検品後のスーツはコロコロでホコリなどを取り、丁寧に畳んで梱包。出っ張りが出ないように、フラットになるように畳むのがポイントだとか。お客様が気持ち良く新しいスーツを受け取れるようにと、最後の最後まで細かい気配りが感じられる。

出来上がったスーツを1着ずつ丁寧にチェック

コロコロを使って、ホコリや汚れがないようにして出荷

スーツを長く、快適に使うためのメンテナンスもおまかせ

ワールドダイブの熊本工場では、スーツのメンテナンスも行っている。ドライスーツは定期的にメンテナンスを行うことで、水没を防げるし、快適に使える。メンテナンス部門では全国から送られてきたスーツと依頼書を確認し、まずは目視でお客さんの要望と、気づいてない破れなどを確認。その後、お客さんに直すかどうかなども営業を通して確認してから作業に入る。取材に伺った8月上旬は、ちょうどドライスーツをシーズン前にメンテナンスに出す方が多いためか、メンテナンス部門は大忙し。箱を空けるだけでも2時間かかることもあるという。

お客さんから届いたドライスーツを念入りにチェック

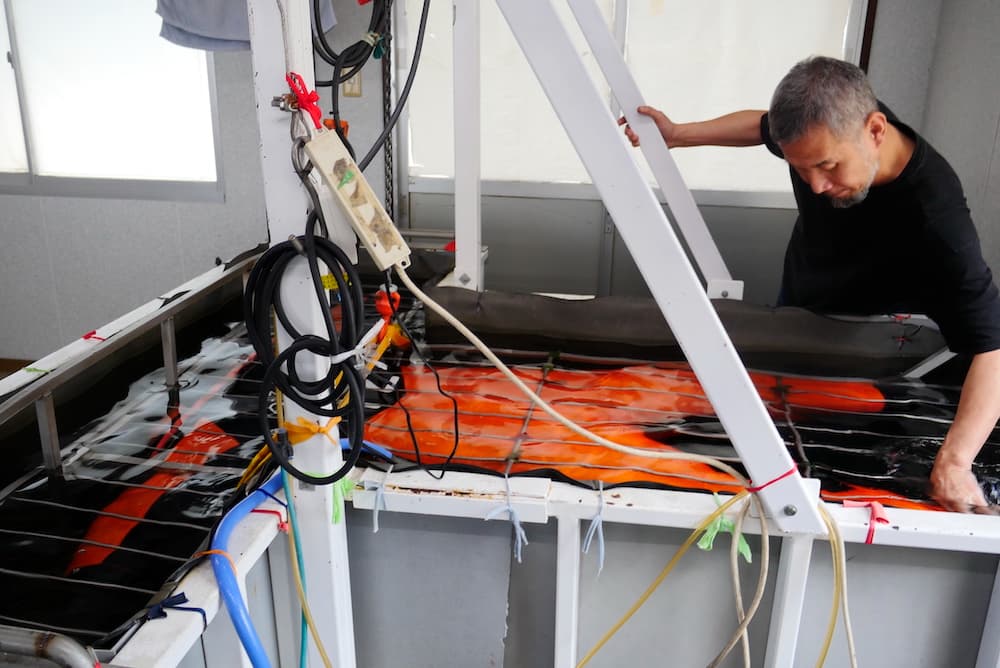

ドライスーツは、内部に水が入らないように目止めしてから水の中に入れて、まずは水検査を行う。穴が空いている箇所をチェックしていくが、お客さんからの申告箇所と違う場合もあるそうだ。検査を行いピンホールがあると印がついたところは、生地の表面だけをはがし、接着剤を塗る。パッチは周りを薄く切って、接着剤を塗って貼り、修理する。

水検査をしているところ。慎重にピンホールがないかチェック

定期的に必要な箇所を修理しておけば、ドライスーツもウエットスーツも長く愛用できる。作ったスーツへのアフターサービスも、ワールドダイブでは一貫して行ってくれるので安心感が違う。

ここまで、ワールドダイブの工場でのスーツ作りの過程やメンテナンスを紹介してきたが、いかがだっただろうか? 工場でのスーツ作りの全過程を見せていただき、1着のスーツができるまでにこれだけの人が係わり、手間暇がかけられていることに正直驚いた。そして、熟練したスタッフの方たちの丁寧な手仕事と、新しいテクノロジーを取り入れた効率的な作業が組み合わさって、最高のスーツが作り上げられていることに感動した。今まで「スーツの値段、もうちょっと安ければ買い替えるんだけど…」なんて言っていた自分を大いに反省することに……。

ワールドダイブ熊本工場の“スーツ職人”の皆さんにインタビュー

ワールドダイブの熊本工場では、それぞれの仕事に精通したプロフェッショナルの皆さんがスーツ作りに励んでいる。今回、9人の“スーツ職人”の皆さんに、仕事での苦労ややりがい、これからスーツ作りの仕事をしてみたい人へのメッセージなどを伺ってみた。

●江藤幸一さん 「設計」担当

お客さんの採寸データの数字だけを見てその方の体型をイメージして、どこまで正確に型紙におこせるようになるかが難しいですね。3ヶ月から半年くらい経って、ようやく型紙を完成できるようになりました。スーツは体にぴったりフィットすることが大前提ですが、快適にダイビングできるように、素材によってはゆとりを調整したりと、一着ずつ違った工夫が必要なのも難しいところです。その分苦労して型紙を作ったお客様のスーツが出来上がったのを見たときは、ほっとします。スーツ作りにはいろいろな過程がありますが、どれも工作的な楽しさがあります。「自分の使うスーツを自分で作ってみたい」と思う人には、自分のスキルに合った工程がきっと見つかると思います。

●岩下明加さん 「設計」担当

設計課の仕事は、「サイズチェック」「まわし」「CAM、型紙等の修正」「メンテで戻ってきたスーツの改善」になります。私はメンテ以外の仕事によく携わっていますが、習得するにはそれぞれ半年ほどの期間がかかりました。最初はサイズを見ても体型の想像が難しく、どこをどのように修正すればいいのかわかりませんでしたが、主任にアドバイスをいただきながら、どのような体型なのか想像できるようになりました。なおスーツはショップ様のオリジナル、お客様からの要望をいただいて作ることもあります。営業と話をしながら、どんなスーツが作れるかを考え、実際に完成した時はとても嬉しいです。初めてのものはすべて写真を撮ってデータ、型紙などを保管しています。そのファイルは設計課の努力の結晶で大切なものですので、増えていくのが嬉しいです。会社の方々は、皆温かいので、スーツ作りに興味のある方は、難しく思わずにぜひ一度見に来てください。

●上村千歌子さん 「仕掛かり」担当

この仕事を始めて、30年くらいになります。貼りやメンテナンスなども担当してきました。それぞれの作業工程によって違いますが、だいたい1ヶ月くらいあればできるようにはなると思います。仕事をしていて嬉しいのは、新しく入ってきた方がどんどん仕事を覚えてスピードが速くなって、私に「次のをください!」と声をかけてくれるようになったときですね。SNSでお客さんが「届きました!」と投稿してくださったり、スーツを着ている写真をアップしてくださったりするのを見ると、とても励みになります。

●田中早苗さん 「塗り」担当

この仕事を始めて、28年になります。1年くらいでやり方はわかるようになると思いますが、ちゃんとできるようになるのには5年くらいは必要ですかね。出来上がってキレイにできたとき、たまにお客さんの声を聞いた時は、嬉しいです。自分の技量によって、スーツの出来栄えの良し悪しが変わるので、達成感がある仕事だと思います。

●坂口賢二郎さん 「貼り」担当

スーツ作りを始めて22年くらいになりますが、今のようにできるようになるのには5年くらいかかりました。自分の仕事はスーツの生地を貼り合わせていくことなのですが、完成形を想像しながら作業することが大事だと思っています。テレビを見ていたら、水族館の方が自分たちの作ったスーツを着ていてくれたのを見て「おおっ」となったことがあります(笑)。こういったことは嬉しいですよね。スーツを作ることで、まだダイビングをしたことがない方が、海を好きになるきっかけづくりができたらと思っています。

●浅野裕介さん 「塗り貼り」担当

22年くらいこの仕事をやっています。大変なのは「塗り」でははみ出さないように、足りなくならないように、のバランスです。できるようになるまで、3ヶ月は必要です。仕事をしていて嬉しいのは、できあがったときに自分の思い通りになったときですね。「貼り」はいろんな生地があるので、生地によって貼りやすいものとそうでないものがあるのが難しいですね。ラバーはミシンで縫わないため、気を使います。

●坂本智恵さん 「縫製」担当

洋裁学校出身で、以前は水着を製造する会社に勤めていました。洋服はバラバラの生地を縫製しますが、ダイビングスーツは組み上がっているものを縫っていくので、最初は難しかったです。あとドライスーツは裏まで針を通してはいけないので、深く針が入りすぎないように調節するのが結構大変です。これは練習して、感覚をつかんでいくしかないですね。始めてから1年くらいでわかるようになるかもしれませんが、人にもよると思います。立ち仕事なので足が疲れることもありますが、お裁縫が好きなので、仕事は楽しいです。

●志賀勇一さん 「メンテナンス」担当

メンテナンスで来たスーツを私のほうで確認して、修理する箇所によってばらして、各担当に渡して作業してもらっています。大変なのは、日にちごとにうまく皆に作業を回していくように、スケジュールを立てなくてはいけないことですね。ドライスーツは水検査があるので先に、ウエットスーツは後から、といったように。仕事をしていて嬉しいのは、お客様から手紙や電話をいただき、営業を通してですが「うまく直してもらえてよかったです」などと喜びの声をお聞きするときです。スーツ作りに興味のある方は、明るくて雰囲気のいい会社ですので、ぜひどんどんいらしてください。

●太田靖徳さん 「水検査」担当

メンテナンスに来たドライスーツの水検査を18年くらい担当しています。水検査をしても、お客様から穴が開いていると言われている箇所からは気泡が出てこないことがあるんですが、そういったときは場所を特定するのにちょっと手間がかかります。仕事をしていてやりがいを感じるのは、修理した後に「水没した箇所が直りました!」と喜んでいただけたときです。

ワールドダイブのスーツは日本の海を潜るのに最適

最新話である「第3話 天草」を公開した、オーシャナの特別企画「ニッポンの海と文化」。こちらの取材では、ナビゲーターのオーシャナCEO・河本雄太が、ワールドダイブのウエットスーツを使用。さらに別のロケでは、ドライスーツも使わせてもらった。そこで河本にワールドダイブのスーツについての印象を聞いてみた。

「ウエットスーツは普段から使っていましたが、ワールドダイブのドライスーツを久々に使用してみて、ネオプレーンの生地の柔らかさ、着心地のよさに驚きました。生地の進化、そしてスーツ作りのテクノロジーの進歩、両方がかみ合ってプロダクトの性能が上がっているんですね。また、ワールドダイブさんは障がいのある方でも快適にダイビングが楽しめるユニバーサルデザインのウエットスーツの製作にも、スピード感をもって取り組まれています。老舗でありながら、新しいことに取り組む姿勢が素晴らしいと思います。今後、西陣織が入っているウエットスーツなどができたら、おもしろいですね(笑)。和装に見えるウエットスーツなんかも作っていただきたいです」と河本。

天草のロケでは、河本はワールドダイブのウエットスーツを使用(撮影:坪根雄大)

四季のある日本の海では、ウエットスーツ、ドライスーツのどちらも持っていたほうが快適にダイビングを楽しめる。そして、末永く使っていくのに、メンテナンスも安心して任せられるワールドダイブは強い味方。一着ずつ、スーツ職人たちが心を込めて作っているワールドダイブのスーツを、ぜひ使ってみてほしい。

[スピンオフ連載]ニッポンの海と文化(連載トップページへ)

- 2022年秋、新企画「ニッポンの海と文化」スタート! 「日本の海の本当の魅力、文化の素晴らしさを証明したい」 鍵井靖章×中村卓哉×河本雄太 特別座談会

- 【第1話 広島 スピンオフ企画】

「L・M・マリン」オーナー×鍵井さん×オーシャナ河本が 広島湾のダイビングの魅力をさらに深掘る! - 旅先の魅力をスペシャルムービーで楽しむ。「ニッポンの海と文化」、旅の続きは公式SNSへ

- 【第1話 広島 スピンオフ企画】

初めて潜る広島湾では、信頼のおけるGULLのマスク&シュノーケルが相棒~取材で使用したダイビング器材を紹介 Vol.1~ - 【ニッポンの海と文化 第1話 後記】オーシャナ代表・河本の見た「広島」

- 【第1話 広島 スピンオフ企画】

ナビゲーター・河本雄太×水中写真家・鍵井靖章 アフタートーク 「広島に誇りを持っている人たちとの出会いが印象的だった」 - 【第2話 山形 スピンオフ企画】

「アーバンスポーツ」相星さん親子×卓哉さん×オーシャナ河本が庄内の海、リブリーザーについて語り尽くす - 匠の技で作られる最高の一着 ワールドダイブのスーツが出来上がるまで